Бережливое производство и экология – взаимосвязаны.

Принципы бережливости и бережливого производства стали популярной стратегией для производств, которые хотят оптимизировать свои процессы, постоянно совершенствовать их, сократить излишние запасы.

- Что такое бережливое производство?

- Концепция бережливого производства

- Система бережливого производства – преимущества

- Когда и кто изобрел бережливое производство?

- Основы бережливого производства

- Потери бережливого производства

- Ненужная транспортировка

- Избыточный инвентарь

- Ненужное перемещение людей, оборудования или техники

- Ожидание – либо люди, либо простаивающая техника

- Перепроизводство продукции

- Излишняя обработка или добавление ненужных функций к продукту

- Дефекты, требующие дорогостоящего исправления

- Неиспользованный талант и изобретательность.

- Преимущества и недостатки бережливого производства

- Преимущества:

- Экономия времени и денег

- Экологичность

- Повышение уровня удовлетворенности клиентов

- Недостатки:

- Безопасность и благополучие сотрудников

- Препятствует дальнейшему развитию

- Трудно стандартизировать

- Пример бережливого производства

- Как можно реализовать бережливое производство?

- Советы по внедрению экономичных процессов

- 1. Разработайте простую производственную систему.

- 2. Продолжайте искать пути улучшения

- 3. Постоянно улучшайте дизайн.

- 4. Ищите поддержку у сотрудников

- Используемые инструменты бережливого производства

- Бережливое производство против шести сигм

- Заключение

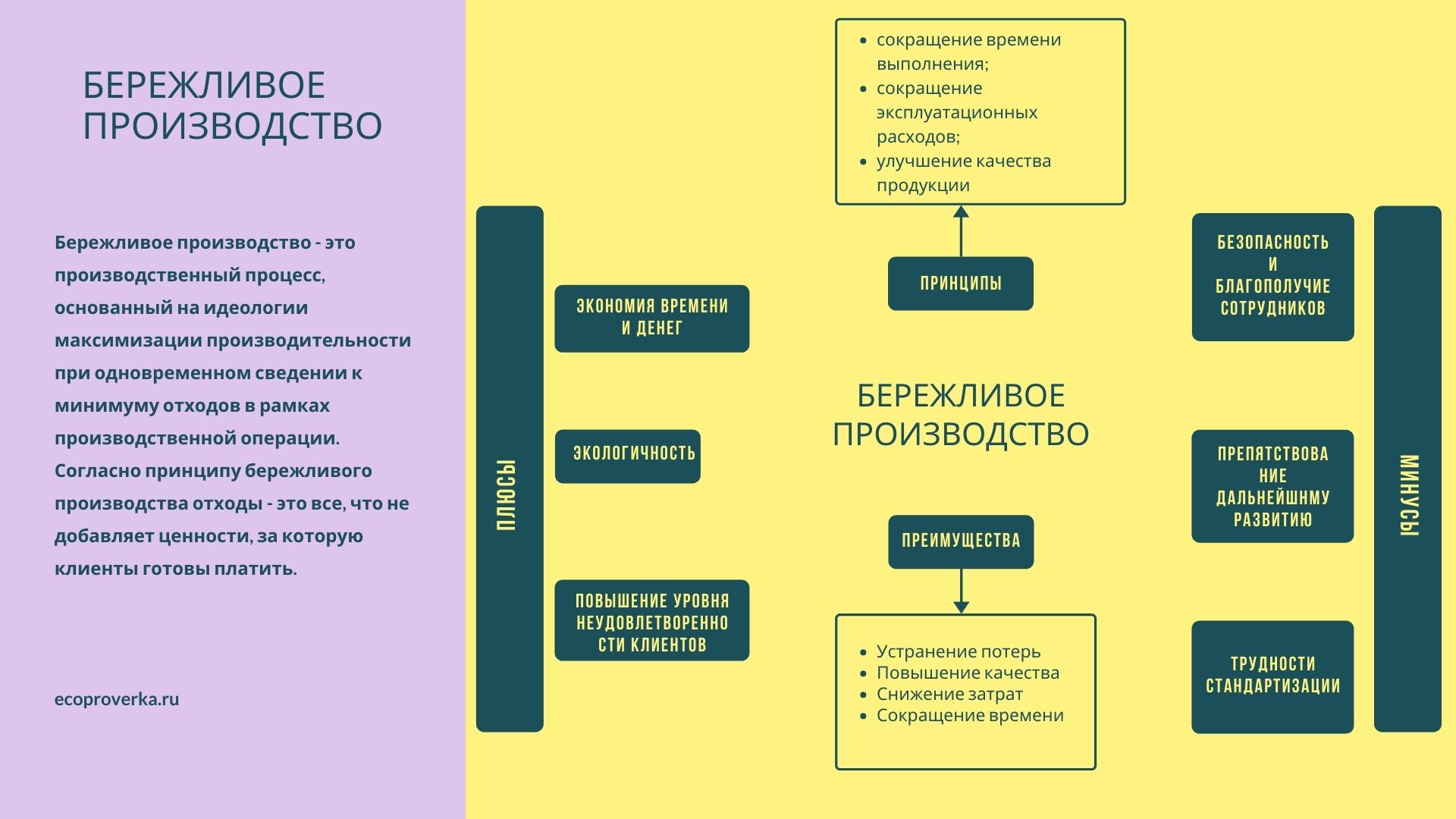

Что такое бережливое производство?

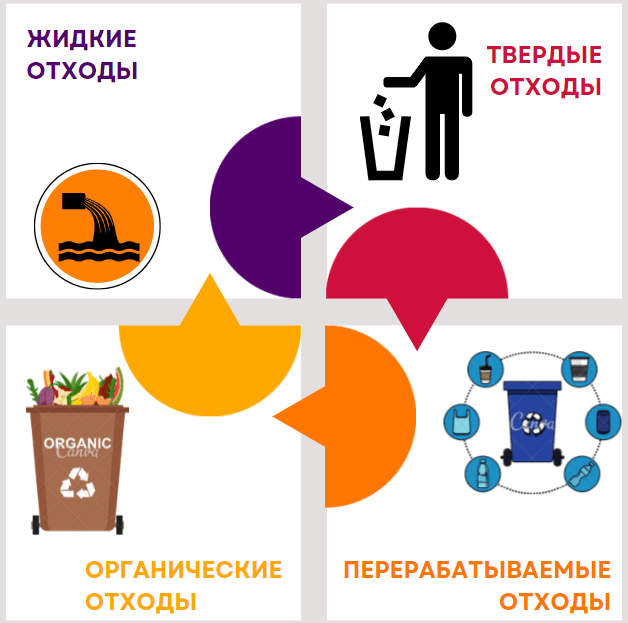

Бережливое производство – это производственный процесс, основанный на идеологии максимизации производительности при одновременном сведении к минимуму отходов в рамках производственной операции. Согласно принципу бережливого производства отходы – это все, что не добавляет ценности, за которую клиенты готовы платить.

Принципы бережливого производства:

- сокращение времени выполнения;

- сокращение эксплуатационных расходов;

- улучшение качества продукции .

Бережливое производство – это философия управления, основанная на инновационной производственной системе Toyota – Toyota Production System (TPS), основанной на принципе”производства на заказ”, а не “производство на склад”.

Сегодня бережливое производство также фокусируется на постоянном совершенствовании, которое заключается в постоянном стремлении к совершенству и отказе от неэффективных или проблемных процессов.

Концепция бережливого производства

Ключевым принципом внедрения бережливого производства является устранение потерь при постоянном улучшении процесса.

К видам потерь относятся процессы, виды деятельности, продукты или услуги, требующие времени, денег или навыков, но не создающие ценности для потребителя. Как пример: избыточные запасы; неэффективные или расточительные процессы и процедуры.

Устранение любой неэффективности должно упростить обслуживание, снизить затраты и, в конечном итоге, обеспечить экономию на конкретном продукте или услуге по цепочке поставок потребителю.

Система бережливого производства – преимущества

Отходы в промышленности, образующиеся от любых процессов, снижают производительность,. Поэтому бережливое производство направлено на их устранение.

Ключевые преимущества бережливого производства:

- Устранение потерь: потери являются негативным фактором с точки зрения затрат, сроков и ресурсов.

- Повышение качества : повышение качества позволяет компаниям оставаться конкурентоспособными и удовлетворять меняющиеся потребности и желания клиентов. Разработка процессов, отвечающих этим ожиданиям и желаниям, позволит опередить конкурентов, поставив во главу угла повышение качества.

- Снижение затрат : перепроизводство или наличие большего количества материалов, чем требуется, приводит к затратам на хранение, которые можно снизить за счет улучшения процессов и управления материалами.

- Сокращение времени : потеря времени из-за неэффективных методов работы также является пустой тратой денег, в то время как более эффективные методы сокращают время выполнения заказа и позволяют быстрее доставлять товары и услуги.

Когда и кто изобрел бережливое производство?

Основные идеалы бережливого производства, возможно, существовали веками, но по-настоящему они закрепились после того, как Бенджамин Франклин написал о сокращении отходов в своем «Альманахе бедного Ричарда». Франклин написал, что предотвращение ненужных затрат может принести больше прибыли, чем увеличение продаж.

Б. Франклин изложил эту идею и другие концепции в своем эссе «Путь к богатству», которое затем развил инженер-механик Фредерик Уинслоу Тейлор в своей книге «Принципы научного менеджмента» 1911 года. Тейлор систематизировал этот процесс, назвав его научным менеджментом и написанием:

«Каждый раз, когда рабочий предлагает улучшение, политика руководства должна состоять в тщательном анализе нового метода и, при необходимости, проведении серии экспериментов для точного определения эффективности. Определяется относительная ценность нового предложения и старого стандарта. И всякий раз, когда обнаруживается, что новый метод заметно превосходит старый, его следует принять в качестве стандарта для всего истеблишмента ».

Американские промышленники того времени, в том числе Генри Форд, рассматривали бережливое производство как меру борьбы с притоком дешевой офшорной рабочей силы. Президент Американского общества инженеров Генри Таун написал в предисловии к книге Фредерика Уинслоу Тейлора «Управление магазином» (1911):

«Мы справедливо гордимся высокими ставками заработной платы, которые преобладают в нашей стране, и ревнуем к любому вмешательству в их деятельность.Чтобы усилить наш контроль над внутренними рынками и, прежде всего, расширить наши возможности на зарубежных рынках, где мы должны конкурировать с продуктами других промышленно развитых стран, мы должны приветствовать и поощрять любое влияние, направленное на повышение эффективности наших производственных процессов “.

Однако именно Шигео Синго и Тайити Оно из Toyota Motor Corporation действительно развили эти взгляды, и позже они были названы бережливым производством. Шинго сказал, что он был

«очень впечатлен тем, что сделал изучение и практику научного менеджмента делом своей жизни»

после прочтения «Принципов научного менеджмента» Фредерика Тейлора в 1931 году.

Ранее компания Toyota начала производство автомобилей в 1934 году и выиграла контракт на поставку грузовиков с правительством Японии в 1936 году. Однако, когда Киичиро Тойода, основатель Toyota Motor Corporation, руководил работами по отливке двигателей, он обнаружил проблемы с их производством, в результате чего были потрачены средства на ремонт некачественного литья. Компания Toyoda провела исследование каждого этапа производственного процесса и создала группы по улучшению «кайдзен» для решения проблем. Результаты кайдзен-команд были объединены Тайити Оно для создания производственной системы Toyota (TPS).

К послевоенному периоду конца 1940-х годов уровень спроса в японской экономике был низким, поэтому Оно решил, что графики работы должны определяться фактическими продажами, а не планами продаж или производства. Это означало избежание дорогостоящего перепроизводства и привело к тому, что Toyota установила «вытягивающее» (или построение на заказ), а не целевое планирование производства.

TPS, известная как производство «точно в срок» или JIT в 1980-х, превратилась в бережливое производство в конце 1980-х и в 1990-х годах. Инженер по качеству по имени Джон Крафчик впервые ввел термин бережливое производство в свою статью 1988 года «Триумф системы бережливого производства» после работы над совместным предприятием Toyota и General Motors в Калифорнии.

Крафчик заявил, что предприятия бережливого производства имеют более высокий уровень производительности / качества, чем предприятия без бережливого производства, и «уровень производственных технологий, по-видимому, мало влияет на производственные показатели». Он продолжил, добавив, что риски внедрения бережливых процессов могут быть уменьшены за счет

«разработки хорошо обученных, гибких сотрудников, продуктов, которые легко создавать с высоким качеством, и поддерживающей высокопроизводительной сети поставщиков».

Термин «бережливое производство» был подробно описан Джеймсом Вомаком, Дэниелом Т. Джонсом и Дэниелом Роосом в книге 1990 года «Машина, которая изменила мир». Вомак и Джонс далее определили это в своей книге 1996 года «Бережливое мышление: устранение потерь и создание богатства в вашей корпорации», где были изложены пять ключевых принципов:

«Точно определять ценность конкретного продукта, определять поток создания ценности для каждого продукта, обеспечивать поток ценности без перерывов, позвольте клиенту получить ценность от производителя и стремиться к совершенству ».

Основы бережливого производства

Бережливое производство влечет за собой оптимизацию процессов и процедур для устранения отходов и, таким образом, максимального повышения производительности. Уомак и Джонс определили бережливое производство как:

«способ делать больше и больше с меньшими и меньшими затратами – меньшими человеческими усилиями, меньшим количеством оборудования, меньше времени и меньше места – при этом все ближе и ближе к предоставлению клиентам именно того, что они хотят”.

Основы бережливого производства часто переводятся в пять основных принципов.

Основные принципы бережливого производства определяются как ценность, поток создания ценности, поток, тяга и совершенство. Теперь они используются в качестве основы для внедрения бережливого производства.

1. Ценность . Ценность определяется с точки зрения клиента и связана с тем, сколько они готовы платить за продукты или услуги. Затем эту ценность создает производитель или поставщик услуг, который должен стремиться к устранению отходов и затрат, чтобы соответствовать оптимальной цене для клиента, а также максимизировать прибыль.

2. Поток создания ценности . Этот принцип включает анализ материалов и других ресурсов, необходимых для производства продукта или услуги, с целью выявления потерь и улучшений. Поток создания ценности охватывает весь жизненный цикл продукта, от сырья до утилизации. Каждую стадию производственного цикла необходимо проверять на наличие отходов, и все, что не добавляет ценности, следует удалять. Выравнивание цепи часто рекомендуется как средство для достижения этого шага.

Современные производственные потоки часто бывают сложными, требующими объединенных усилий инженеров, ученых, технологов и многих других, при этом фактическое производство физического продукта является лишь частью более широкого потока работы.

Создание потока ценности – это устранение функциональных барьеров для сокращения времени выполнения заказа. Это гарантирует, что процессы протекают гладко и могут выполняться с минимальными задержками или другими потерями. Прерванные и дисгармоничные производственные процессы влекут за собой затраты, а создание потока означает обеспечение постоянного потока производства или предоставления услуг.

3. Тяга: вытягивающая система работает, когда есть потребность. Система действует только тогда, когда есть спрос, и для успешного достижения успеха необходимо полагаться на гибкость, коммуникацию и эффективные процессы.

Система тяги может включать команды, которые переходят к новым задачам только после того, как предыдущие шаги были выполнены, что позволяет команде адаптироваться к вызовам по мере их возникновения, зная, что предыдущая работа в основном все еще применима для доставки продукта или услуги.

4. Совершенство . Стремление к совершенству за счет постоянного совершенствования процесса также известно как «кайдзен», созданное основателем Toyota Motor Corporation Киитиро Тойода. Бережливое производство требует постоянной оценки и совершенствования процессов и процедур для постоянного устранения потерь и поиска идеальной системы для потока создания ценности. Чтобы добиться значимых и устойчивых изменений, понятие непрерывного улучшения должно быть интегрировано через культуру организации и требует измерения таких показателей, как время выполнения заказа, производственные циклы, пропускная способность и совокупный поток.

Важно, чтобы культура непрерывного совершенствования проходила через все уровни организации, от членов команды и менеджеров проектов до исполнительного уровня, чтобы создать коллективную ответственность за улучшение и создание ценности.

Потери бережливого производства

Первоначально производственная система Toyota описывала семь видов потерь, которые не представляют ценности для потребителя. Потом появилась и восьмая.

Ненужная транспортировка

Перемещение продукции без необходимости способствует возникновению транспортных потерь. Транспортные потери могут привести к аренде или приобретению ненужных складских площадей; к увеличению расходов на электроэнергию, работу вилочных погрузчиков и многое другое.

Учитывая, что транспортные потери влияют на операционные расходы, неудивительно, что к ним так серьезно относятся сторонники принципов бережливого производства.

Наиболее распространенными причинами транспортных потерь являются:

- плохая планировка;

- двойная обработка;

- перемещение инвентаря для обеспечения доступности.

- Большие размеры партий.

- Несколько мест хранения.

Существует несколько способов борьбы с транспортными потерями. Для начала менеджеры должны пересмотреть планировку и привести ее в соответствие со складскими процессами, чтобы машина, необходимая для выполнения этапа 2, находилась рядом с машиной для выполнения этапа 1. Кроме того, целесообразным вложением могут стать стеллажи для паллетных потоков.

Стеллажи для паллетных потоков позволяют разместить большее количество товара в зоне подбора, ограничивая количество товара, находящегося в буферном хранилище, и тем самым сокращая двойную обработку. Наконец, реорганизация склада может решить проблему перетасовки запасов и наличия нескольких мест хранения.

Избыточный инвентарь

Инвентарные потери – это ненужное накопление всего, начиная от сырья, материалов, незавершенного производства и заканчивая готовой продукцией. Каждая единица излишних запасов стоит денег, и это оттягивает денежные средства, негативно влияя на денежный поток организации. Если ваш бизнес уже испытывает нехватку денежных средств и использует варианты финансирования для управления текущими расходами, сопутствующие процентные платежи создают дополнительную нагрузку.

Ненужное перемещение людей, оборудования или техники

Подумайте обо всех людях, которые бегают вокруг, чтобы обеспечить производство. Несомненно, эти люди работают невероятно усердно, но часто они работают больше, чем нужно. Когда люди двигаются больше, чем нужно, это называется потерями движения.

Потери движения отличаются от потерь транспортировки. Если первое относится к перемещению людей, то второе – к перемещению продукции.

Каковы общие причины потерь движения?

В конечном счете, потери движения сводятся к плохой планировке, плохой организации продуктов и инструментов, а также к ограниченному пространству. Плохие процессы и методы работы также могут быть причиной потерь движения, если для выполнения конкретной задачи требуется много манипуляций с определенным инструментом или продуктом.

Как вы можете бороться с расточительством движения?

Сотрудники могут дать ценную информацию о том, что работает и не работает, какие задачи являются излишне обременительными, а какие процессы просто смешны. Они могут быстро определить, какие участки требуют реорганизации, и подсказать, как организовать производство более эффективно.

Ожидание – либо люди, либо простаивающая техника

Время – ценный ресурс, и многие склады тратят его впустую. Примерами траты времени на ожидание являются:

- люди, ожидающие, пока машина обрабатывает/производит определенный продукт;

- продукты, ожидающие следующего этапа на сборочной линии;

- продукты, ожидающие отправки в магазин, обратно клиенту и т.д.;

- оборудование, простаивающее по каким-либо причинам.

Все эти примеры могут повлиять на способность эффективно использовать людей, процессы и технологии. К счастью, эксперты изучили общие причины потерь, связанных с ожиданием, и разработали решения этой проблемы.

Отходы ожидания возникают по ряду причин, таких как:

- незапланированные простои;

- плохие внутренние коммуникации;

- узкие места в производстве;

- длительное время подготовки к работе;

- нехватка рабочей силы;

- плохо разработанные процессы;

- незапланированные отлучки сотрудников.

Как вы можно бороться с потерями ожидания?

Существует несколько стратегий, которые можно использовать для устранения потерь ожидания. Часто это означает перепроектирование существующих производственных процессов и рабочих процессов для обеспечения непрерывного движения продукции и активности сотрудников.

Другой распространенной причиной “потерь ожидания” является простой оборудования.

Решения проблемы простоя оборудования:

- Практика профилактического обслуживания

Определитесь со стоимостью и временем ремонта различного оборудования. Например, для критически важной машины может потребоваться деталь, которая производится за границей, что задержит ремонт на несколько недель. Подготовиться к таким сценариям можно с помощью профилактического обслуживания. Традиционно профилактическое обслуживание означало просто рутинную “проверку”. - Стандартизируйте обучение всей команды. Ошибка оператора – одна из самых распространенных причин поломки оборудования. Операторы часто проходят обширную подготовку по эксплуатации, обслуживанию и устранению неисправностей специализированного оборудования, но бывают случаи, когда нехватка рабочей силы требует перестановки в команде. Несмотря на то, что ответственный исполнитель может быть технически квалифицированным, ему может не хватать практического опыта, что увеличивает вероятность ошибок. Руководителям следует подумать о перекрестном обучении сотрудников, чтобы они имели достаточный опыт работы с критически важным оборудованием. Таким образом, практически любой сотрудник может заменить отсутствующего работника.

Перепроизводство продукции

Когда вы производите больше продукции, чем хотят ваши клиенты, или быстрее, чем они в ней нуждаются, вы получаете потери от перепроизводства. Избыточные запасы повышают стоимость управления запасами.

Как решение проблемы – организация может решить ограничить производство до устранения запасов, что приведет к сокращению занятости. Но сокращение занятости сотрудников в краткосрочной перспективе может привести к оттоку кадров, что в итоге обойдется вашей организации дороже в плане подбора персонала и найма сотрудников в последнюю минуту.

Каковы общие причины возникновения перепроизводства?

1. Скептически настроенные менеджеры часто продолжают делать то, что делали всегда. Если вы всегда заказывали определенное количество продукции, вы можете продолжать в том же духе, даже если в итоге у вас окажется больше продукции, чем нужно.

2. Некоторое оборудование имеет длительное время настройки. Вместо того чтобы устранить основную причину – необходимость в эффективном оборудовании – выбор в пользу максимизации производства, может привести к перепроизводству.

Излишняя обработка или добавление ненужных функций к продукту

Избыточная обработка – это выполнение большего объема работы, чем требуется, например, покраска участка изделия, который клиент никогда не увидит.Потери перепроизводства оценить немного сложнее. Порой трудно определить, когда необходимая задача, например, проверка качества, превращается в перепроизводство…

Если не принимать меры, чрезмерная обработка повышает трудозатраты и приводит к ненужному износу оборудования. Это также снижает способность вашей организации повышать ценность в тех областях, которые действительно важны для клиентов.

Каковы общие причины потерь избыточной обработки?

В следствие плохо разработанных стандартов, процессов и спецификаций рабочие процессы проводятся по усмотрению персонала. Методы, используемые сотрудниками в разные смены, отличаются, что приводит к колебаниям производительности. Кроме того, плохо разработанные процессы также увеличивают объем повторяющейся работы.

Как вы можете бороться с чрезмерной переработкой?

Для начала можно создать стандартные операционные процедуры (СОП), которые дадут сотрудникам четкие указания относительно процессов на вашем производстве. Вы можете разработать СОП путем консультаций с соответствующими заинтересованными сторонами (сотрудники) , понимания сферы применения СОП (несколько процессов, несколько машин и т.д.), документирования процедуры и мозгового штурма возможных проблем с пересмотренной процедурой перед представлением окончательной версии.

Дефекты, требующие дорогостоящего исправления

Дефектные потери возникают, когда производство допускает ошибки при обработке или производят бракованную продукцию, которую необходимо повторно изготовить или отправить обратно. В случае полного отзыва продукции предприятие может оказаться не в состоянии справиться с наплывом возвращаемых товарно-материальных ценностей.

Проще говоря, любые ошибки во время производственных процессов могут попасть в категорию отходов от дефектов. Примеры отходов от дефектов включают:

- неправильный ввод данных для заказов;

- неправильные или отсутствующие поставки;

- возврат товарно-материальных ценностей без соответствующего оформления.

Каковы общие причины потерь от дефектов?

Дефекты обычно возникают из-за плохого обучения, нечетких процедур производственных процессов, ошибок в работе и плохих поставщиков.

Как вы можете бороться с дефектами?

- Оценка существующих процессов и их совершенствование.

- Оценка подготовки/навыков текущих сотрудников и переобучение, если необходимо.

- Оценка текущих поставщиков на предмет соблюдения ими согласованных соглашений об уровне обслуживания и прекращение отношений с поставщиками, которые этого не делают.

Неиспользованный талант и изобретательность.

Преимущества и недостатки бережливого производства

Бережливое производство имеет свои преимущества и недостатки в зависимости от того, как и где оно реализовано.

Преимущества:

Экономия времени и денег

Экономия – самое очевидное преимущество бережливого производства. Более эффективные рабочие процессы, распределение ресурсов, производство и хранение могут принести пользу предприятиям независимо от размера или объема производства. Экономия времени позволяет сократить время выполнения заказа и повысить качество обслуживания при быстром предоставлении продуктов клиентам, но также может помочь сэкономить деньги за счет более рационального использования персонала.

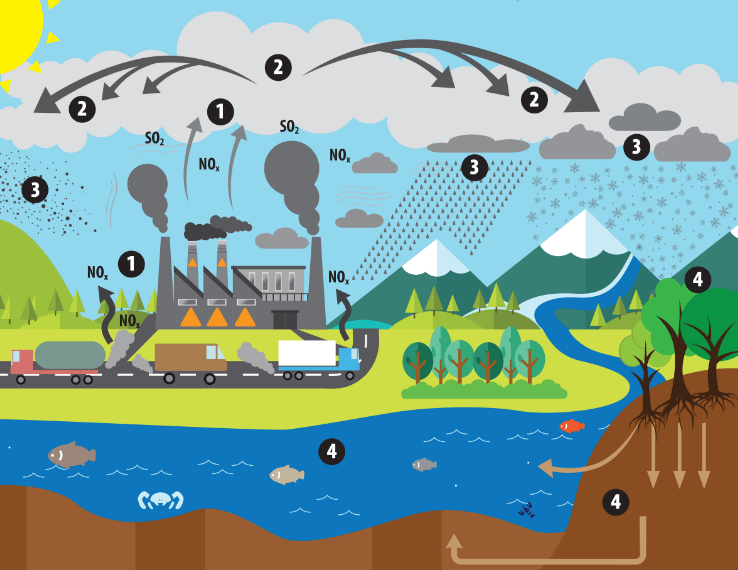

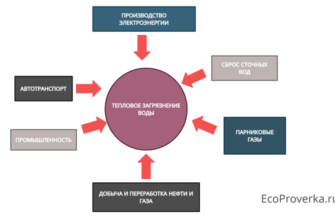

Экологичность

Сокращение потерь времени и ресурсов и удаление ненужных процессов может снизить затраты на энергию и топливо. Это имеет очевидные экологические преимущества, равно как и использование более энергоэффективного оборудования, которое также может обеспечить экономию средств.

Повышение уровня удовлетворенности клиентов

Улучшение доставки продукта или услуги потребителю по разумной цене повышает его удовлетворенность. Это важно для успеха в бизнесе, поскольку довольные клиенты с большей вероятностью вернутся или порекомендуют ваш продукт или услугу другим.

Недостатки:

Безопасность и благополучие сотрудников

Критики бережливого производства утверждают, что он может игнорировать безопасность и благополучие сотрудников. Сосредоточив внимание на удалении отходов и оптимизации процедур, можно не обращать внимания на стрессы, испытываемые сотрудниками, которым не дается права на ошибку на рабочем месте. Бережливое производство сравнивают с научными методами управления XIX века, против которых боролись реформы в сфере труда и которые к 1930-м годам считались устаревшими.

Препятствует дальнейшему развитию

Неотъемлемая направленность бережливого производства на сокращение потерь может привести к тому, что руководство сократит те области компании, которые не считаются важными для текущей стратегии. Однако они могут быть важны для наследия и будущего развития компании. Бережливое производство может привести к чрезмерному сосредоточению внимания на настоящем и игнорированию будущего.

Трудно стандартизировать

Некоторые критики отмечают, что бережливое производство – это культура, а не установленный метод, а это означает, что невозможно создать стандартную модель бережливого производства. Это может создать впечатление, что бережливое производство – это не надежная, а расплывчатая техника.

Пример бережливого производства

Бережливое производство используется в разных отраслях промышленности для различных производственных процессов, хотя, в частности, впервые оно было замечено в автомобильной промышленности.

Создание эффективных рабочих процессов и процессов важно для максимизации выпуска продукции на производственной линии, что само по себе восходит к работе Адама Смита 1776 года «Разделение труда», где он отметил, как эффективность производства была значительно повышена, если рабочие были разделены и получили разные роли. Это было связано с тем, что работникам можно было поручить работу, которая соответствовала их навыкам или темпераменту, не было необходимости перемещать их со своих рабочих мест, чтобы они учились другим навыкам или меняли инструменты.

Бережливое производство использовало эти идеи и расширило их, включив в них удаление потерь из множества процессов и процедур. Бережливые методы также можно увидеть за пределами производства при предоставлении услуг.

Как можно реализовать бережливое производство?

Общее значение бережливого производства заключается в выявлении и устранении отходов, благодаря чему можно улучшить качество и время производства, а также снизить затраты. Это один из методов подхода к бережливому производству, но к нему также можно подойти, используя «путь Toyota», который заключается в том, чтобы сосредоточиться на улучшении рабочих процессов, а не на расточительстве.

Оба метода преследуют одни и те же цели, но с помощью Toyota Way отходы устраняются естественным образом, а не рассматриваются как приоритетные. Сторонники этого метода реализации говорят, что это общесистемная перспектива, которая может принести пользу всему бизнесу, а не просто удалить отдельные отходы. Toyota Way стремится упростить операционную структуру организации, чтобы иметь возможность понимать рабочую среду и управлять ею. Этот метод также использует наставничество, известное как «сэмпай и кохай» (старший и младший), чтобы способствовать развитию бережливого мышления прямо через организационную структуру.

Однако, несмотря на разные подходы, оба метода разделяют ряд принципов, в том числе:

- Автоматизация

- Непрерывное совершенствование

- Гибкость

- Выравнивание нагрузки

- Безупречное производство с первого раза или качество обслуживания

- Производственный поток и визуальный контроль

- Обработка вытягивания

- Отношения с поставщиками

- Уборка мусора

Советы по внедрению экономичных процессов

Представляя концепции бережливого производства в своих статьях, Вомак и Джонс также объяснили, почему одни организации добились успеха, а другие потерпели неудачу. Основное различие заключалось в том, что те, кто терпел неудачу, копировали определенные практики, в то время как успешные организации стремились понять основные принципы, необходимые для работы всей системы бережливого производства.

Становление бережливым – это непрерывный процесс изменений, который необходимо оценивать и контролировать. Это потребует частых изменений и корректировок в ваших рабочих методах для поддержания.

Создание набора методов бережливого производства может помочь упростить ваши системы бережливого управления, но вы должны помнить, что бережливое производство – это больше философия, чем стандартизованный набор процедур.

Несмотря на это, есть четыре шага, которые вы можете предпринять, чтобы помочь создать свою собственную систему управления проектами бережливого производства:

1. Разработайте простую производственную систему.

Чем больше вы разбиваете свои системы на простые составные части, тем легче будет контролировать каждую из них и улучшать ее за счет устранения отходов.

2. Продолжайте искать пути улучшения

Персонал на всех уровнях следует поощрять и поддерживать в поиске путей улучшения процессов и процедур. Важно иметь честный обзор процедур, чтобы найти области для улучшения. Чем конкретнее эти улучшения относятся к вашей конкретной компании и процессам, тем эффективнее они будут.

3. Постоянно улучшайте дизайн.

Недостаточно искать улучшения. Улучшения необходимо реализовать с помощью проектов, процедур и процессов. Недостаточно просто стремиться к улучшениям, их нужно применять и на практике. Любые улучшения также должны подкрепляться показателями улучшений, и часто лучше делать небольшие постепенные изменения, а не большие радикальные.

4. Ищите поддержку у сотрудников

Чтобы эффективно выполнить первые три шага, вам необходимо заручиться поддержкой сотрудников. Вся методология может пострадать, если руководство решит внедрить ее, не заручившись поддержкой сотрудников. Поскольку расточительство и, следовательно, бережливое производство – это общая концепция для всего бизнеса, она требует от руководства выявления и понимания истинных проблем, которые необходимо решить.

Сотрудники могут помешать успеху бережливого управления, сопротивляясь, особенно если бремя управления и внедрения бережливого производства ложится на их плечи. Хорошим решением для этого является создание «бережливого плана», в котором команды могут предоставлять отзывы и предложения руководству, которое затем принимает окончательное решение по любым изменениям. Коучинг также важен для объяснения концепций и передачи знаний сотрудникам на всех уровнях.

Используемые инструменты бережливого производства

Существует множество инструментов, которые можно использовать для внедрения системы бережливого управления, в том числе:

- Контрольные диаграммы – для проверки рабочих процессов

- Доски Канбан – для визуализации рабочих процессов

- 5S – методика организации рабочего места

- Многопроцессная обработка

- Проверка ошибок (также известная как Poka-Yoke )

- Ранговая кластеризация заказов – для помощи в анализе производственного потока

- Одноточечное планирование

- Одноминутная замена штампа (SMED) – быстрый способ переключения между производственными процессами

- Полное производственное обслуживание – для повышения целостности и качества производства

- Значение карты потока

- Редизайн рабочей камеры

Бережливое производство против шести сигм

Шесть сигм – это метод управления на основе данных, который похож на бережливое производство, поскольку он также направлен на оценку и устранение дефектов процесса для повышения качества. Однако, хотя оба процесса направлены на устранение потерь, они используют разные подходы для этого.

В то время как бережливое производство утверждает, что потери – это продукт дополнительных шагов, процессов и функций, которые, по мнению заказчиков, не добавляют ценности. «Шесть сигм» рассматривают потери как продукт изменения процесса.

Несмотря на различия, «шесть сигм» и бережливое производство можно объединить для создания подхода, основанного на данных, под названием «бережливое производство с использованием шести сигм».

Заключение

Бережливое производство – это методология, которая может помочь оптимизировать и улучшить производственные процессы или другие услуги, чтобы обеспечить повышенные преимущества для клиентов, при этом экономя время и деньги за счет устранения потерь.

В качестве методологии бережливое производство лучше всего применять во всей организации с постоянным мониторингом и улучшениями, применяемыми при поддержке сотрудников на всех уровнях.